- DRUK

-

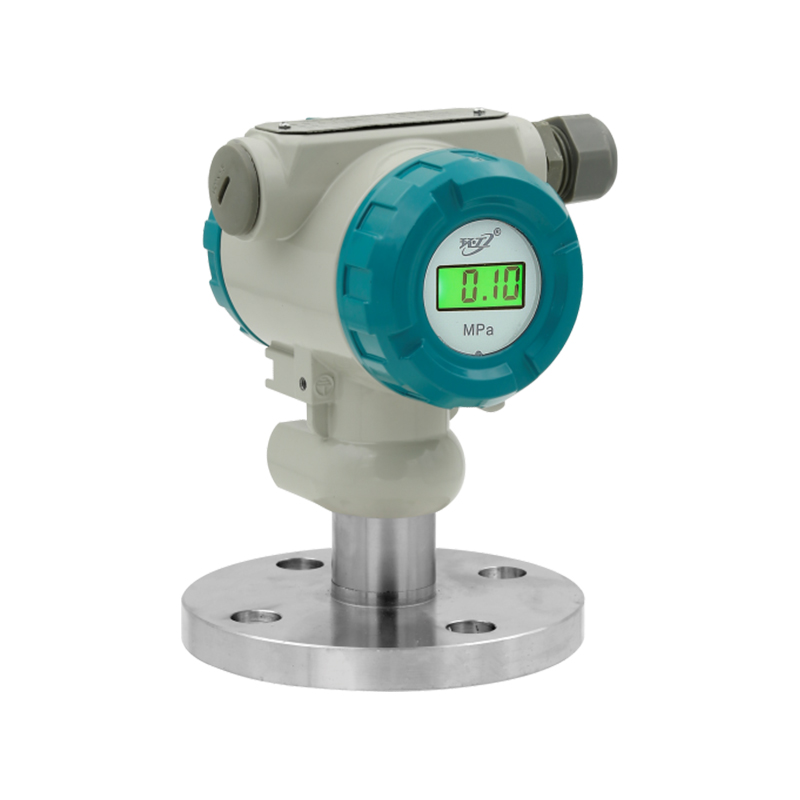

PB8101CdM drukvast

-

PB8300CNG2 druktransmitters

-

PB8300CNM druktransmitters

-

PB8300CNG2 druktransmitters

-

PB8300CNM druktransmitters

-

PB8300CNT druktransmitters

-

PB8300CNM druktransmitters

-

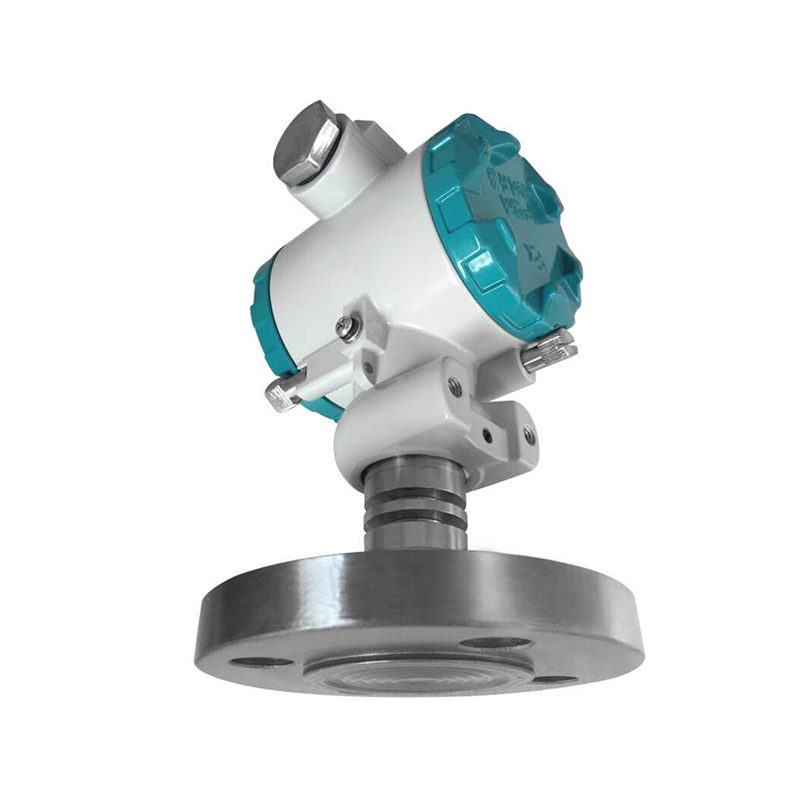

PB83 plat membraan met schroefdraad en gekartelde rand

-

PB83 draad volledig vlak membraan 1

-

PB83 hoge temperatuur klem volledig plat membraan

-

PB8300CNM hoge temperatuur met koellichaam

-

PB8303CNM druktransmitters

-

PB8300CNM druktransmitters

-

PB8300CNG druktransmitters

-

Onderwaterniveauzender 1

-

PB6300CNM druktransmitter

-

PB6301CNM druktransmitter

-

M12 haaks stekkertype

-

SPB drukvast type 2

-

PB81 flens plat membraan (tantaal) hoge temperatuur type

-

- TEMPERATUUR

-

Actief gepantserd thermokoppel met schroefdraad

-

Fijn en klein thermokoppel voor kamertemperatuur

-

Radiaal

-

Universeel type montage met schroefdraad

-

Universele flensmontage

-

SBWZ148 temperatuurtransmitter

-

Dubbele passieve isolatiezender 1

-

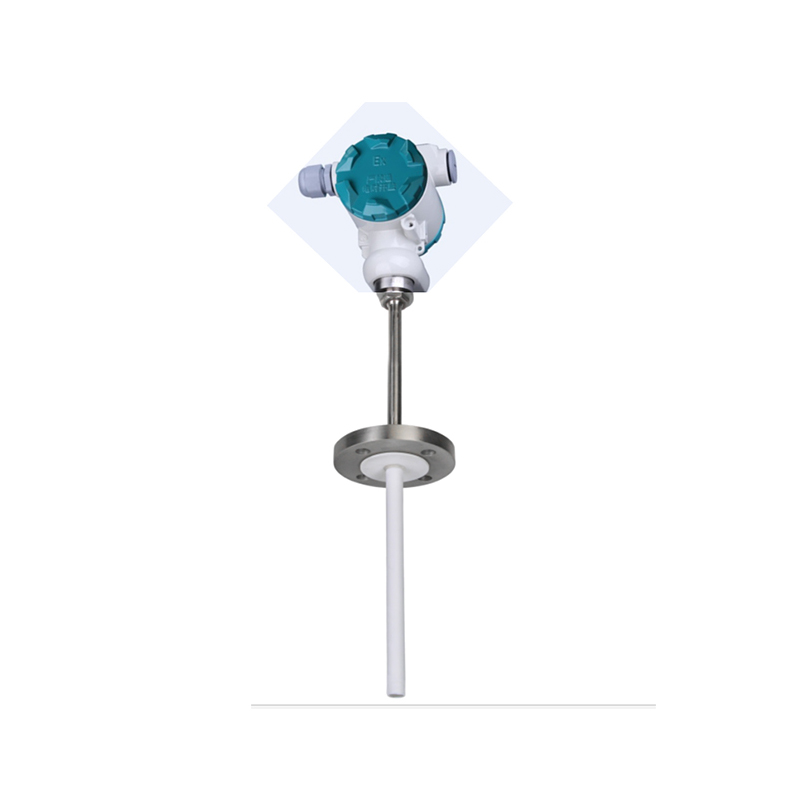

Geïntegreerde temperatuurtransmitter van het corrosiewerende flenstype 2

-

Geïntegreerde temperatuurtransmitter van het corrosiewerende flenstype 3

-

Geïntegreerde temperatuurtransmitter van het corrosiewerende flenstype 4

-

Geïntegreerde temperatuurtransmitter van het corrosiewerende flenstype 5

-

Dubbele passieve isolatiezender 2

-

- NIVEAU

-

Gewone vloeistofniveau (druk) transmitter met een enkele flens en een plat membraan

-

Vergulde flens platte membraan druktransmitter gewone vloeistofniveau (druk) transmitter

-

Onderdompelbare niveauzender gewone vloeistofniveau (druk) zender

-

Plug-in anti-corrosie niveaumeter gewone vloeistofniveau (druk) zender

-

Vloeistofniveautransmitter met rechte staaf

-

Met montagebeugel

-

Anti-corrosie radar niveaumeter 2

-

Anti-corrosie radar niveaumeter 3

-

Geen aansluitdoos PB8700 2

-

PB8700 geïntegreerde zender voor temperatuur en vloeistofniveau

-

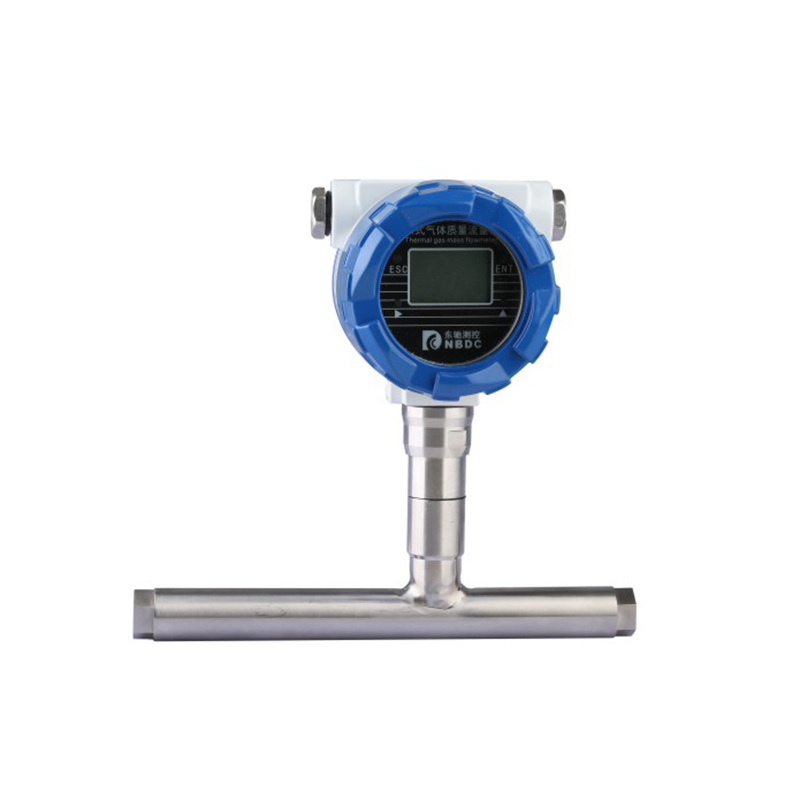

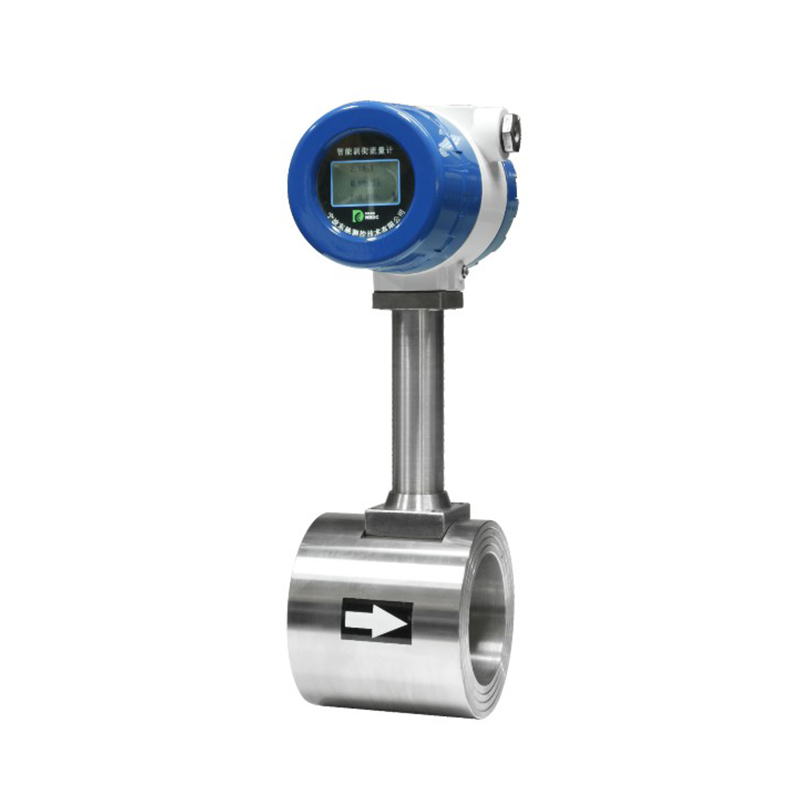

- FLOWMETER

- ANDEREN