Werkbereik: De selectie van het werkbereik omvat een nauwgezette analyse van historische procesgegevens, simulatiestudies en overleg met vakdeskundigen om de precieze drukparameters af te bakenen waarmee de verschildruktransmitter te maken krijgt. Dit onderzoek omvat het identificeren van de typische bedrijfsdrukken en het anticiperen op eventuele abnormale of voorbijgaande drukpieken die kunnen optreden als gevolg van processtoringen of defecten aan apparatuur. Het gekozen bereik moet niet alleen de verwachte druk omvatten, maar ook een veiligheidsmarge bieden om onvoorziene variaties op te vangen. Deze marge houdt rekening met factoren zoals procesvariabiliteit, instrumentonzekerheid en veiligheidsoverwegingen. Het vereist een alomvattende risicobeoordeling om de potentiële gevolgen van het opereren buiten het aangewezen bereik te evalueren en passende risicobeperkende maatregelen te implementeren om de operationele integriteit en de veiligheid van het personeel te garanderen.

Procesomstandigheden: Het verdiepen in de complexiteit van procesomstandigheden impliceert een multidisciplinaire aanpak, die vloeistofdynamica, thermodynamica, materiaalkunde en chemische technologieprincipes omvat. Het omvat een grondig onderzoek van de vloeistofeigenschappen, inclusief viscositeit, dichtheid, samendrukbaarheid en corrosiviteit, om hun invloed op drukmetingen vast te stellen. Het vereist een uitgebreid begrip van de procesvariabelen, waaronder temperatuur, stroomsnelheden en samenstelling, en hun wisselwerking met drukdynamiek. Deze holistische beoordeling maakt de selectie mogelijk van materialen, coatings en afdichtingsmechanismen die bestand zijn tegen de corrosieve effecten van agressieve vloeistoffen of extreme temperaturen, terwijl de meetnauwkeurigheid en betrouwbaarheid behouden blijven. Het omvat het uitvoeren van rigoureuze compatibiliteitstests en versnelde verouderingsstudies om de prestaties van de zender onder gesimuleerde procesomstandigheden te valideren en de geschiktheid ervan voor de beoogde toepassing te garanderen.

Nauwkeurigheidsvereisten: Precisie bij drukmetingen is van cruciaal belang voor het garanderen van procesefficiëntie, productkwaliteit en naleving van de regelgeving. Het definiëren van de nauwkeurigheidseisen omvat een nauwgezette evaluatie van de proceskriticiteit, tolerantiegrenzen en wettelijke normen die van toepassing zijn op de specifieke industrie of toepassing. Het vereist het uitvoeren van onzekerheidsanalyses, inclusief foutbudgettering en gevoeligheidsstudies, om de impact van meetfouten op de procesprestaties en productkwaliteit te kwantificeren. Vervolgens gaat het om het selecteren van een verschildruktransmitter met de juiste nauwkeurigheidsklasse, kalibratiestandaarden en meetonzekerheid om aan de gespecificeerde eisen te voldoen. Het vereist de implementatie van rigoureuze kalibratieprocedures, inclusief herleidbaarheid naar nationale of internationale standaarden, om de prestaties van de zender te valideren en ervoor te zorgen dat deze gedurende zijn operationele levensduur aan de voorgeschreven nauwkeurigheidslimieten blijft voldoen.

Dynamische respons: De dynamische responskarakteristieken van de verschildruktransmitter zijn cruciaal voor het in realtime vastleggen van voorbijgaande drukschommelingen en snelle procesveranderingen. Het analyseren van de dynamische respons van de zender omvat het uitvoeren van dynamische prestatietests, zoals stapresponstests, frequentieresponstests en impulsresponstests, om het vermogen te beoordelen om snel veranderende druksignalen nauwkeurig te volgen. Het vereist het gebruik van geavanceerde signaalverwerkingstechnieken, zoals digitale filtering, signaalmiddeling en adaptieve besturingsalgoritmen, om de reactiesnelheid van de zender te verbeteren, meetvertraging te minimaliseren en de effecten van ruis en interferentie te verminderen. Het omvat het optimaliseren van het hardwareontwerp van de zender, inclusief sensortechnologie, signaalconditioneringscircuits en data-acquisitiesystemen, om de dynamische prestaties te verbeteren en de geschiktheid ervan te garanderen voor toepassingen die snelle procescontrole en optimalisatie vereisen.

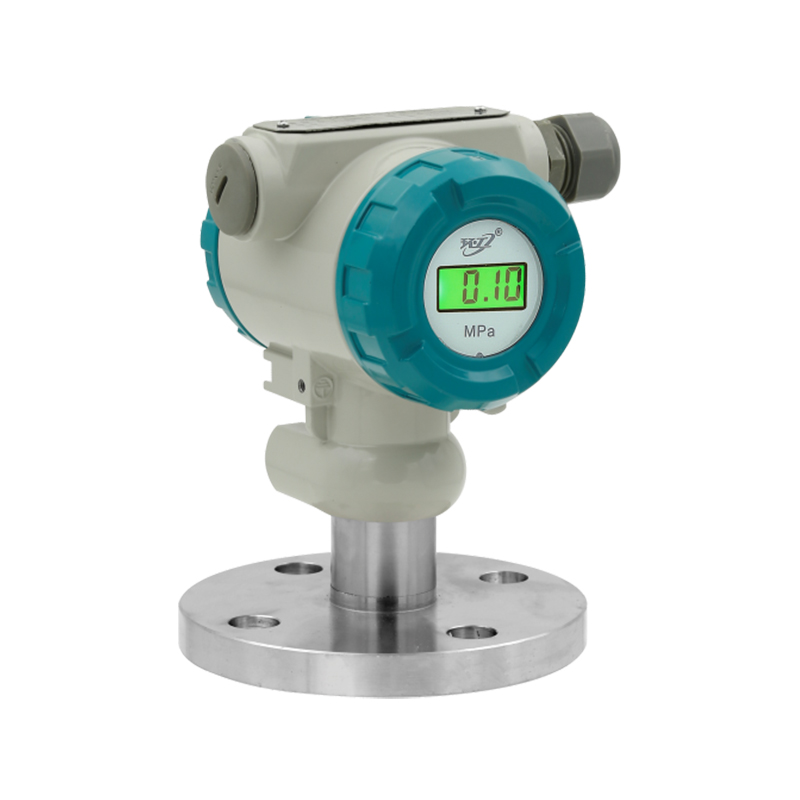

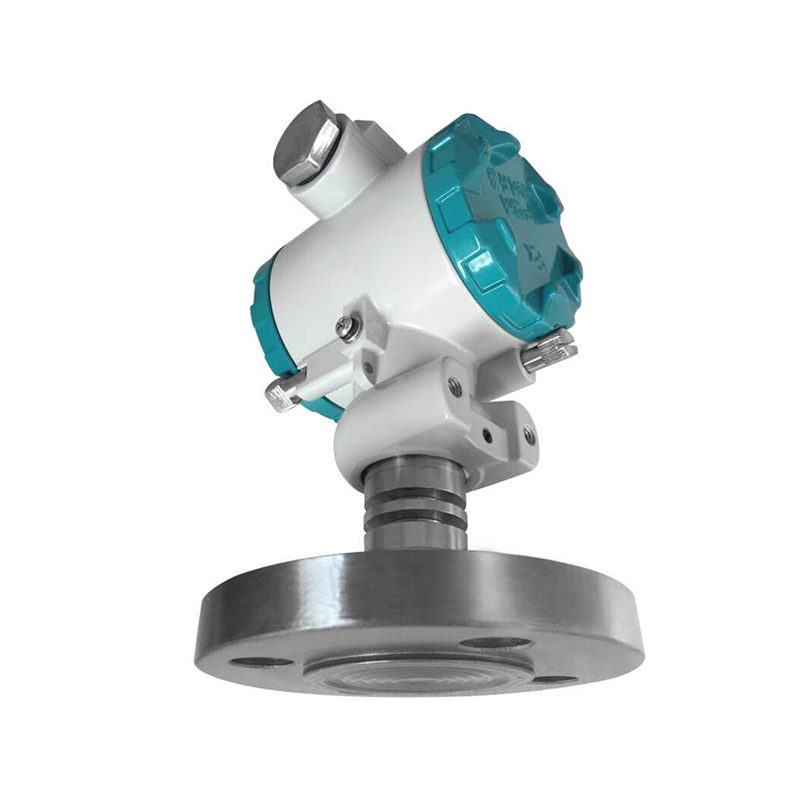

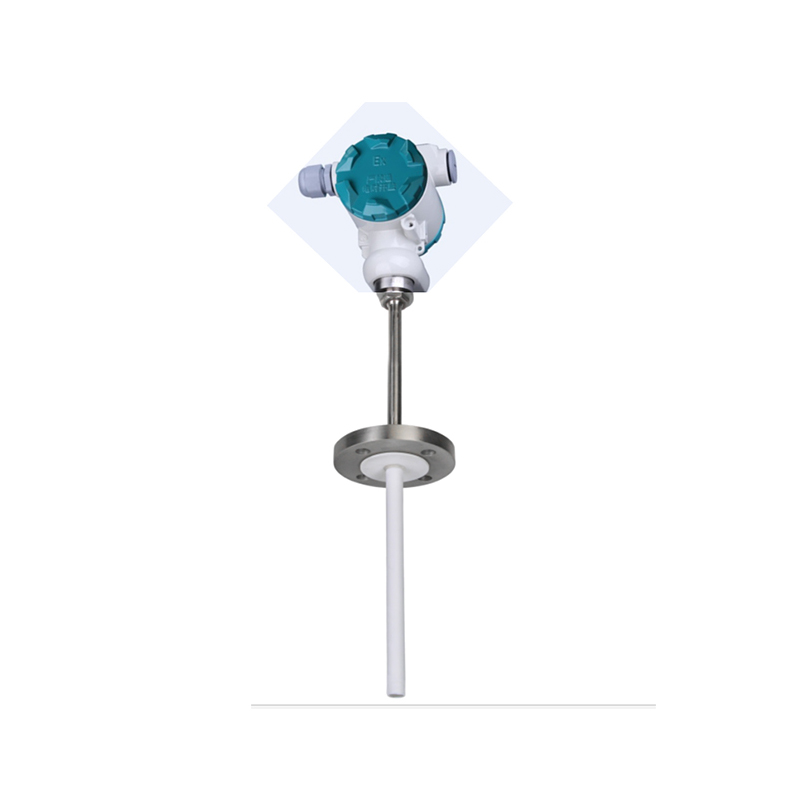

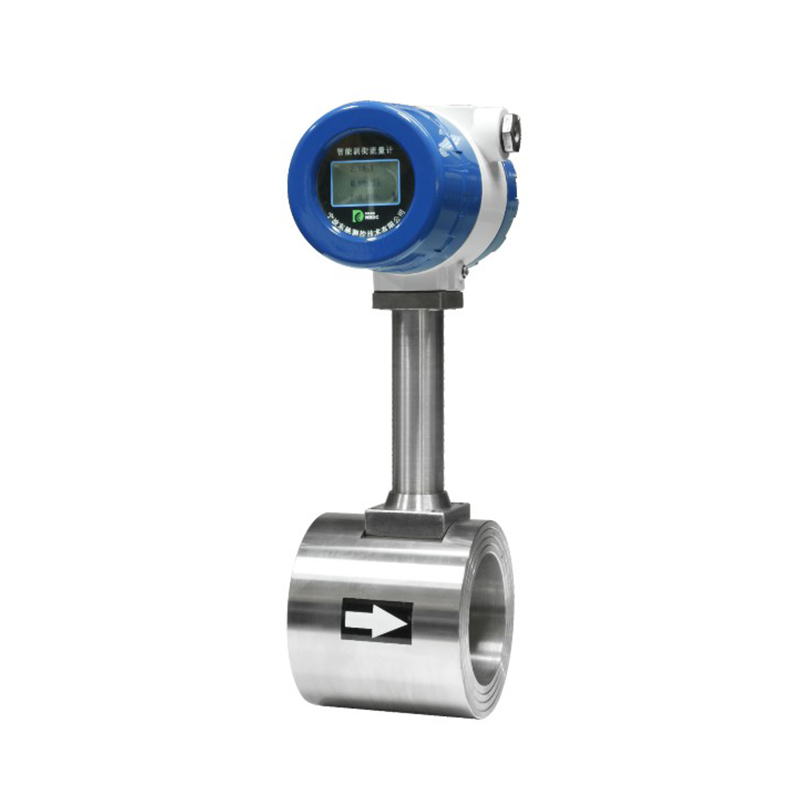

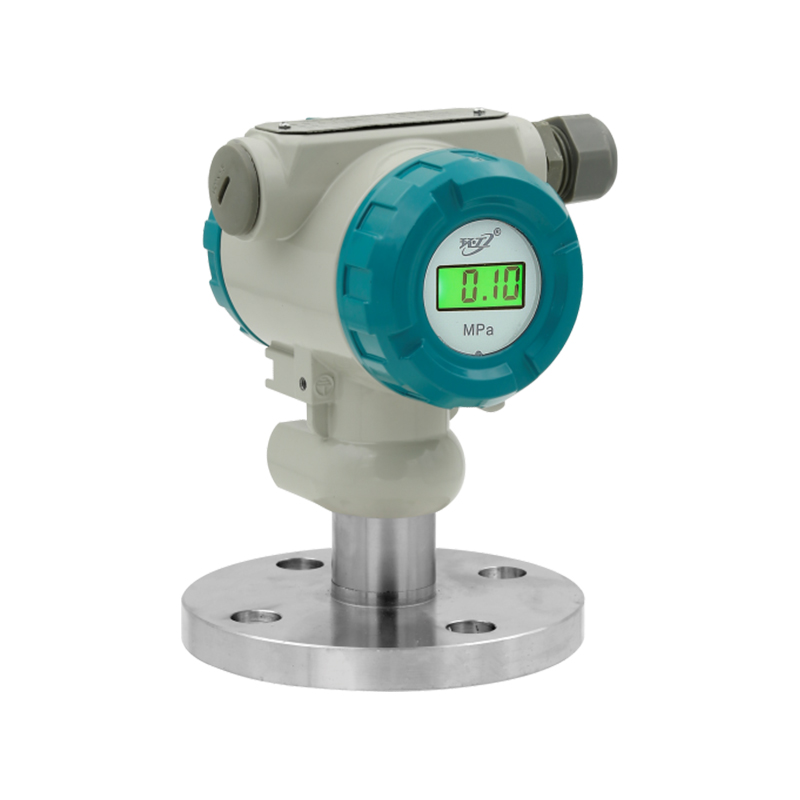

PB8101CNF flens type